最新情報詳細

24.09.03

コラム

一台で何役も!ツールチェンジャがもたらすロボットの多機能化

<出典:BL AUTOTEC株式会社 FlexR-25カタログより>

様々な製造業において産業用ロボットの導入が行われております。

産業用ロボットは従来、一つの作業に特化していました。

しかし、オートツールチェンジャの登場により一台のロボットが複数の作業をこなすことが可能となり、生産ラインに柔軟性と多機能化による効率化をもたらしました。

オートツールチェンジャの中から今回は

1987年から積み上げてきた豊富な実績で国内外でも高いシェアを誇る、

オートツールチェンジャのパイオニア BL AUTOTEC株式会社様の新モデル「FlexR-25」をご紹介!

<BL AUTOTEC株式会社 https://www.bl-autotec.co.jp/>

オートツールチェンジャとは

ロボットの先端(エンドエフェクタ・ハンド)を自動で脱着し、交換することができる装置です。

通常、生産工程ではそれぞれの作業(組立、溶接、研磨、搬送等)に適した工具(ツール)を持つロボットが1台1役で作業を行います。

そのため、各工程ごとに適した工具(ツール)を持つロボットが必要となります。

オートツールチェンジャは、ロボットの手首の先の工具(ツール)を自動交換し、ロボットの多機能化を実現します。

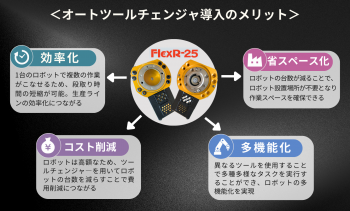

器具の取付・取り外しのプロセスを自動化にすることで以下のようなメリットがあります。

■生産ラインの効率化

■ロボット導入コスト削減

■ロボットの多機能化

■工場の省スペース化

今回注目の「FlexR-25」は、マスタ側とツール側とで対になったパーツで構成されており、

長年に渡り豊富な実績のある着脱機構(ボールロック式)の特徴を備えたツールチェンジャです。

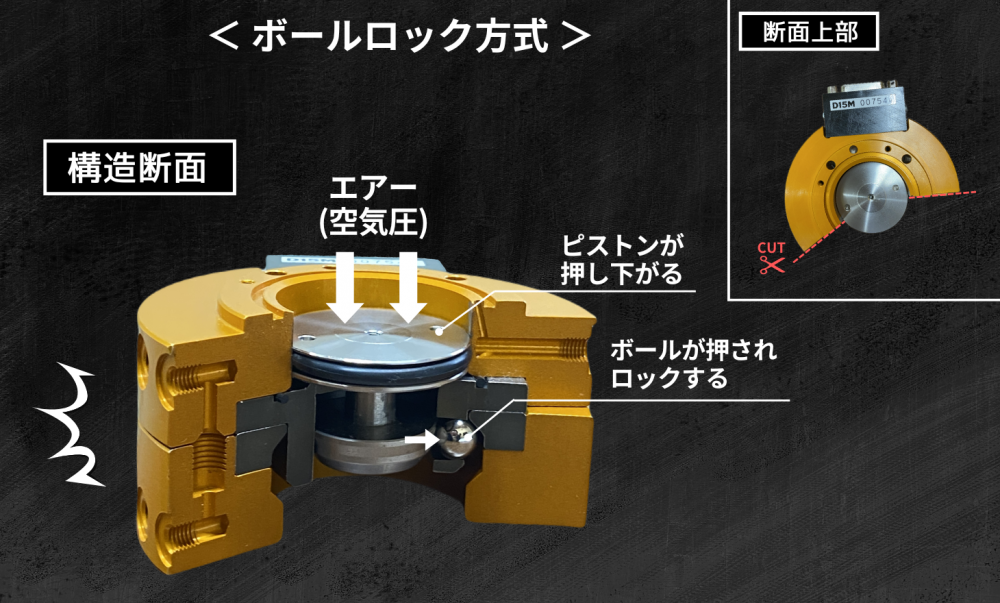

<出典:BL AUTOTEC株式会社 FlexR-25カタログより>

ボールロック式の着脱機構は、エアー(空気圧)によりピストンを動かすことでボールがロックされ、スムーズな着脱を可能にします。

ボールロック方式による着動作は、マスタ・プレートとツール・プレートを密着させることなく隙間が空いた状態でも行えます。

同時に水平方向、回転方向の位置誤差も吸収できる独自の機構により、ティーチング作業が容易であり、着脱機構部と電気信号接点等の摩耗を最小限にすることができます。

一旦締結されると着用空気圧の供給がストップしても、ツール・プレートがただちに分離しないメカニカルなフェールセーフ機構を採用することで、安全性と信頼性が向上し、作業環境でのリスクを最小限に抑えます。

そのほか、繰返し位置再現精度は100万回の着脱耐久検証を行っており、通常運転時の加速度は2G・非常停止時を5Gと想定した耐モーメント性を持ちます。

さらに、BL AUTOTEC様のオートツールチェンジャは

製品の組み立て、バリ取り、研磨加工など幅広い用途にも適用するコンタクトブロックの取付が可能で、

特に注目が「小型サーボモータを使用した機器の持ち替えが可能」という点!

小型のサーボモータを使用した機器では、ナカニシのサーボスピンドル、エスティックや第一電通のナットランナーの対応が確認済みです。

そのほか小型サーボモータを使用した機器の持ち替えは、専用のコンタクトブロックの電気容量内に収まればその他のメーカーにも対応が可能です。

(※対応しない機種もございます。詳細はビー・エル・オートテック株式会社までお問合せください。)

また、従来40kg可搬以上のモデルにしか出来なかったコンタクトブロックを2面に取り付けできるようになり使用用途を大幅に広げることができます。

こちらの「コンタクトブロック」については、コラム続編にて改めてご紹介します。

ビー・エル・オートテック様にはその他にも1kgから700kgまで豊富なラインナップでオートツールチェンジャをシリーズで販売しております!

ここでは紹介しきれなかった詳しい仕様や情報は、BL AUTOTEC株式会社ホームページにてご確認ください☆

今回のコラム記事投稿にあたり、BL AUTOTECご担当者様とお話しする機会がありましたが

産業用ロボットの柔軟性や多様化を常に意識し、

ものづくりに携わる方々の声を聞き、様々なニーズに応えようとする姿が印象的でした。

オートツールチェンジャについてのご相談やその他ロボットについてのご相談もお気軽にお問合せください☆